Jämfört med stora data, VR, och artificiell intelligens, är 3D-utskrift i dag faktiskt inte en mycket ny teknik.Denna teknik har en historia på mer än trettio år.

Hur många fördelar finns det i metall3D-tryck?Vilka är skillnaderna mellan olika metall3D-trycktekniker på området för tryckmaterial och metallurgi?I den här frågan, 3D Science Valley och Gu kommer du för att uppleva metallurgi och bearbetning av metall D-tryckning.

Tryckt metall

Ursprung och nästa steg

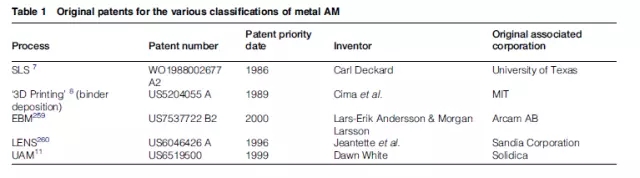

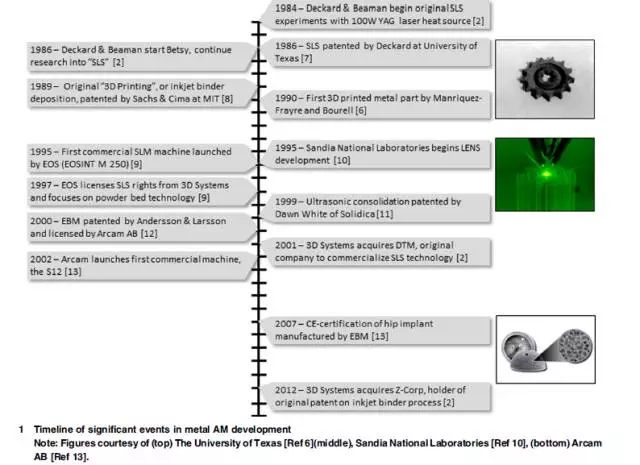

En av de tidigaste tredimensionella trycktekniker som gällde tillverkning av metalltillsatsämnen var SLS-selec och_.Aktiv lasersintringsteknik, som användes för sintring av plastpulver vid den tidpunkten.På 1990-talet insåg Manriquez-Frayre och Bourell att man skulle använda sig av tryckmetallprodukter genom SLS-teknik.

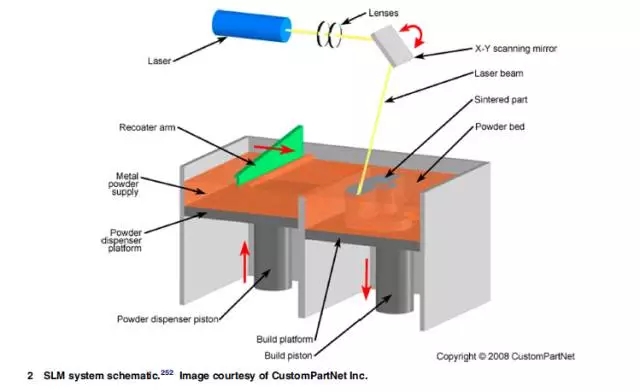

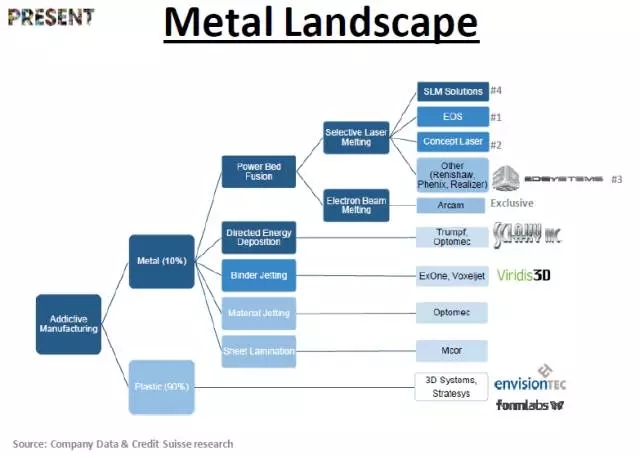

I dag, när vi nämner metall3D-tryckning, hänvisar vi vanligtvis till SLM-selektiv lasersmältningsteknik, och SLS-tekniken används mer för sintringsmaterial än metall.

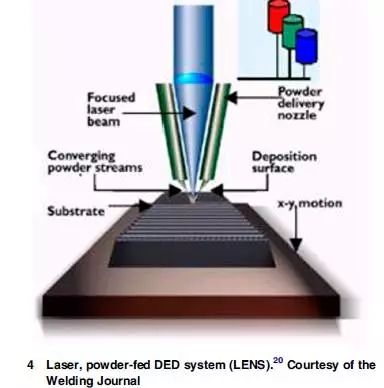

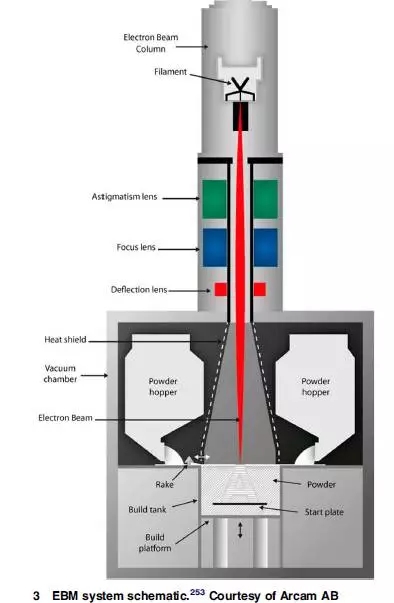

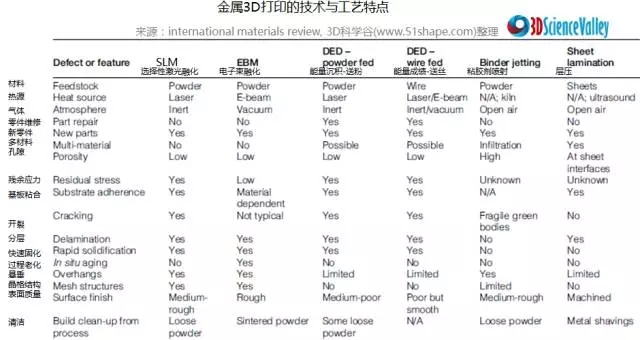

SLM-tekniken är så fascinerande att vi ignorerar en annan metall-3D-teknik för direkt energideposition som använder elektronstråle, plasma eller laser för att smälta metalltråden/pulvret och svetsa metallprodukten för att stänga tillverkad i en nätform.

Selektiv lasersintring (SLS) teknik tillämpades på 1984 av dr Carl Deckard från Texas universitet i Austin och dr Joe Beanman, en collegekonsult.3D Systems förvärvade denna teknik från DTM genom förvärv, men efter det att patentet hade löpt ut i 2014, uppstod nyligen tredimensionella tillverkare av skrivare som syftade till att göra SLS, en dyr industriell tryckprocess, utanför altaret.

Grundpatentet för SLM selec&\\\\\\\\\\\\\\\923;lasersmältning kommer från Laser Technology Research Institute som ägs av Fraunhofer Institute i Tyskland, ochEOS lanserade den första kommersiella SLM-enheten på 1995 och fick rätt att använda SLS-teknikpatentet genom att erhålla ett tredimensionellt patenttillstånd.Ett annat företag, Arcam, fick rätt att använda EBM-tekniken genom Adersson. & Larsson\\Χ39;s patent i 2000, och lanserade den första kommersiella EBM-tryckanordningen i 2002.

Med det fullständiga upphörandet av de ursprungliga patenten för 3D-tryckutrustning, liksom processkontrollen av metallbearbetning, utvecklingen av pulverfeknik, och med GE:s förvärv av Arcam och Concept-laser, har metall3D-utskrift också lett till en mogen period.Enligt Greg Morris, chef för GE& FRAM35.39:s tillverkning av tillsatsämnen, kommer GE att öka tredimensionell utskrift om två till tre år, och de hoppas kunna nå hundra gånger den nuvarande hastigheten i framtiden.Med förbättring av tekniken för bearbetning av utrustning, samarbete mellan material och rationalisering av priserna kommer metall3D-tryckningen att ha en bredare väg på industrialiseringsområdet.För att kunna möta en sådan teknisk våg har den metallurgiska bearbetningen av 3D-tryckning av metall blivit en nödvändig kurs.

I processen för metallbearbetning sker faktiskt många subtila saker.Ta SLM selec och_.116.Aktiv lasersmältningsteknik som exempel.Under lasersmältningsprocessen av pulver skapar varje laserpunkt en miniatyr smält pool, från smältning av pulvret till kylning av det till en fast struktur, storleken på fläcken och den värme som alstras av kraften Storleken på denna avgör storleken på denna miniatyrsta smälta pool, som påverkar den mikrokristalliska strukturen på delen.För att kunna smälta pulvret måste dessutom tillräcklig laserenergi överföras till materialet för att smälta pulvret i mittområdet, och därigenom skapa en helt tät del, men samtidigt är värmeledningarna större än laserfläckens omkrets och påverkar det omgivande pulvret.Halvsmält pulver framträder, vilket resulterar i porer.

För att uppnå laserpositionering och fokusering, enligt marknadsundersökningar i 3D Science Valley, använder de flesta lasersmältande system galvanometer för att uppnå laserpositionering.Den senaste tekniken är ett dynamiskt fokussystem som passerar laserstrålen uppströms galva galvanometer.Placera en mindre lins i mitten för att justera det optiska systemets fokala längd.

För applikationssidan är förutom stela förhållanden som utrustningens konfiguration metallurgiska prestanda också relaterade till många villkor i metall3D-tryckprocessen.Fastställandet av bearbetningsparametrar, pulverhöghet och partikelförhållanden, kontroll av inert atmosfär under bearbetning, laserskannningsstrategi, laserspotstorlek och kontakt med pulver, smält pool och kylkontroll osv. ger alla olika metallurgiska resultat.

I allmänhet, ju snabbare behandlingen sker, desto högre ytjämnhet, vilket är två relaterade variabler en efter en.Dessutom är reststressen ett vanligt ämne som behandlas av DED- och SLM-tekniken, och reststressen kommer att påverka parametrar för efterbehandling och mekaniska prestanda.Enligt marknadsundersökningar i 3D Science Valley, som bygger på förmågan att kontrollera metallurgi, kan dock residual stress också användas för att bidra till att främja återspegling och bildandet av fina likformiga kristallstrukturer.

Under de senaste fem åren har det gjorts stora framsteg när det gäller att förstå metalltryckeringens mikrostruktur och de nya legeringarnas förädlingsegenskaper.Samtidigt observeras också att mikrostrukturen är heterogen.I detta avseende används karakteriseringsarbetet (kolumn, hög orientering, porositet osv.) för att få en ytterligare förståelse för processmetallurgi, vilket inte bara förbättrar processkontrollerbarheten för metall3D-tryckning, utan också nya krav läggs fram för materialberedning och efterbehandling.

Jobbtitel: Product manager

Avdelning: Market Department

Företagets telefon: +86 021-59150215

E-post: Kontakta oss

Mobiltelefon: +86 13817160919

Hemsida: lanzhusuperalloy.sweb2b.com

Adress: No. 2800 Caoxin Road, Xuhang Town, Jiading District, Shanghai